Из чего состоят болиды «Ф-1»? Из углеволокна – на вид как ткань, его пекут в огромных печах и загружают в 3D-принтер

Все машины за 20 лет– из материала одной фирмы.

В «Формуле-1» машины давно не делают из металла: с 1981 года шасси и корпус делают из карбона после феноменальной инновации «Макларена» на болиде MP4/1. Углепластик оказался крепче и легче алюминия со сталью и титаном – и буквально за пару лет гонки изменились.

Теперь же все болиды на 85% состоят из карбонового волокна – остальное приходится на мотор, трансмиссию, подвеску, колеса, электронику и систему охлаждения. И даже в них пытаются внедрять детали из углепластика: пару лет назад «Феррари» запустила тренд на карбоновые кожухи для тормозов, корпус и некоторые внутренности коробки передач тоже пытаются делать из карбона – гонка за снижением массы машин еще в самом разгаре.

Что же это такое? Детали машины состоят из карбона, или углепластика – а они уже формируются из углеволокна и эпоксидных смол.

Углеволокно – это тонкие нити диаметром 3-15 микрометра из атомов углерода, объединенных в маленькие кристаллы. Они бывают разных типов в зависимости от форм кристаллов и их выравнивания. И в виде сырья принимают форму той самой мягкой, словно тканевой катушки:

Его хранят на базах в особых складах с температурой -19 по Цельсию – потому что при любой температуре выше этой отметки начинаются реакции слипания.

Эпоксидная смола – это особый полимерный материал: синтетическая вязкая смола-основа для пластмассы или герметика. Ее применяют даже в изготовлении ювелирки и предметов искусства.

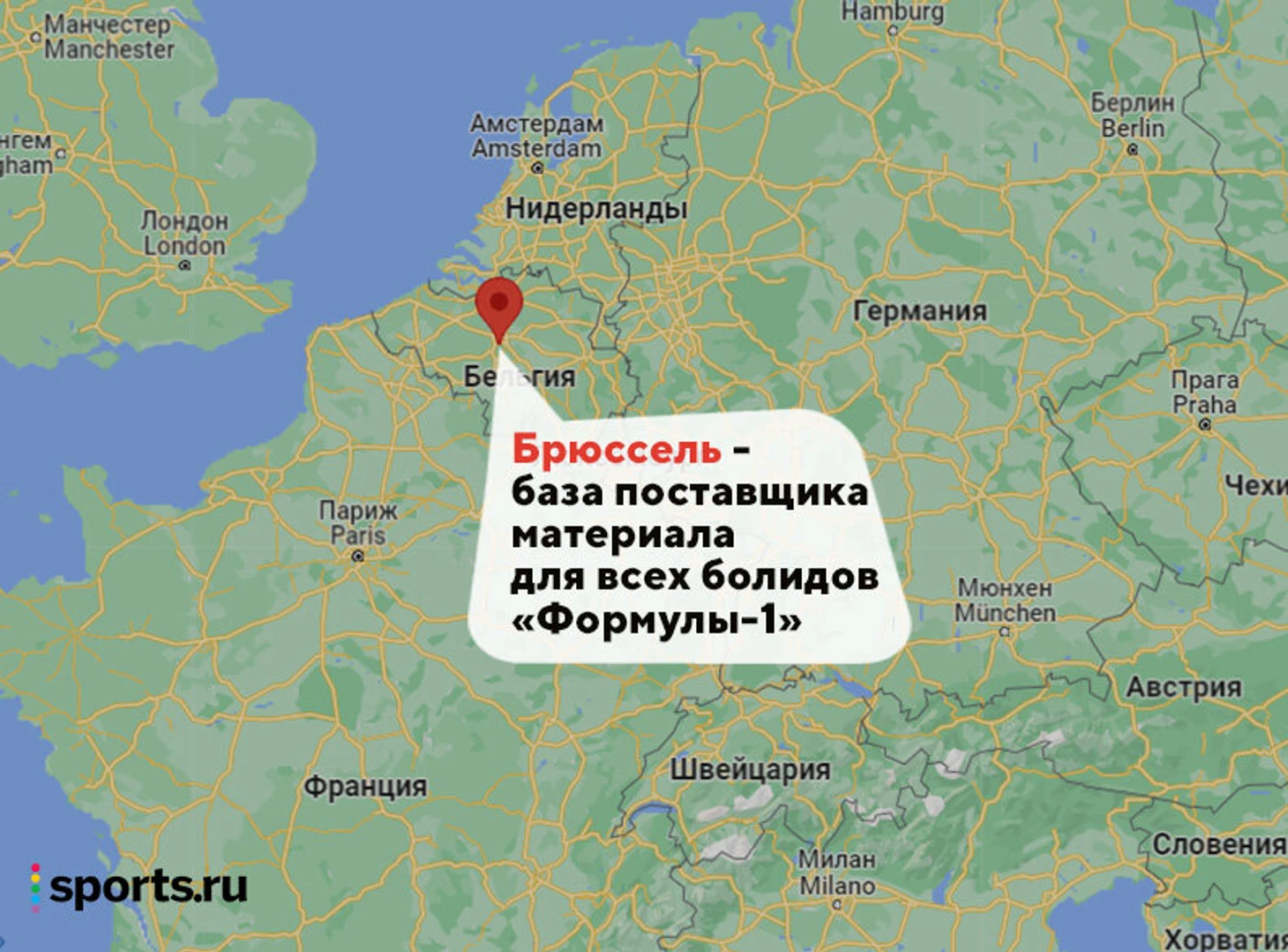

Причем комбинаций и вариаций углепластика, волокон и смол – чуть ли не сотни, и за последние 20 лет все команды покупают их у одной компании – Solvay со штаб-квартирой в бельгийском Брюсселе. Причем она превратилась в монополиста не из-за особого контракта с ФИА или с «Ф-1», а благодаря согласию искать свой вид материала и желаемых свойств для каждой команды.

«Нынешние материалы – совсем не те виды углепластика, которые использовали в 80-е, – рассказывал в интервью Autosport директор глобальной автопрограммы Solvay Жеральд Перрен. – Между волокнами и типами [эпоксидных] смол есть методы оптимизации, и нужно комбинировать и объединять их.

Десятилетия назад машина могла состоять из двух-трех разных видов углеволокна, созданных для разных целей. Теперь это совершенно другая игра – существует более 40 разных типов для любых возможных назначений».

«В 80-е использовали один-два, иногда три разных вида эпоксидных смол, чтобы формировать нужные характеристики волокон, – вспомнил инженерный менеджер автокомпозитов Solvay Марк Стил. – Cейчас же в каждой машине – не одна-две смолы, их много. Они очень, очень редкие, и сделаны по особенным запросам: своя – для пилона подвески, где нужна особая твердость, своя – для бокового борта ячейки пилота, необходимой для противостояния нужной ударной нагрузке, и так далее.

Если посмотреть на набор комбинаций волокон и смол, я бы не сказал, что у нас их сотни, но командам предоставляется огромный выбор. Можно подобрать волокно по желаемым свойствам, затем перейти к выбору смолы, потому что не каждую смолу можно использовать с любым волокном.

Мы дошли до того, что для многих деталей корпуса разрабатывали материал, на который можно наносить слой краски толщиной всего в микрон. Правда, поверхность должна быть близка к идеалу. И краску стирают после каждой гонки – потому нам пришлось дорабатывать формулы, чтобы они проявляли устойчивость к удалению напыления. Чтобы при сошлифовке краски команды не срезали карбон».

Как же происходит процесс? Для каждой детали создают свою полиэтиленовую форму, и заполняют сырьем – используя как раз «тканевые» особенности волокна:

Затем все отправляют запекаться в огромный автоклав – по сути сложнейшую печь с огромным количеством настроек:

Для каждого типа волокна и смолы – свой уровень температуры и давления (около 10 атмосфер и 180 градусов по Цельсию, например). Всего на заводе «Мерседеса» производят так до 50 тысяч деталей в год.

Однако прогресс уже идет вперед: в «Макларене», например, автоклавы постепенно меняются на вот такие монструозные машины – 3D-принтеры лазерной стереолитографии:

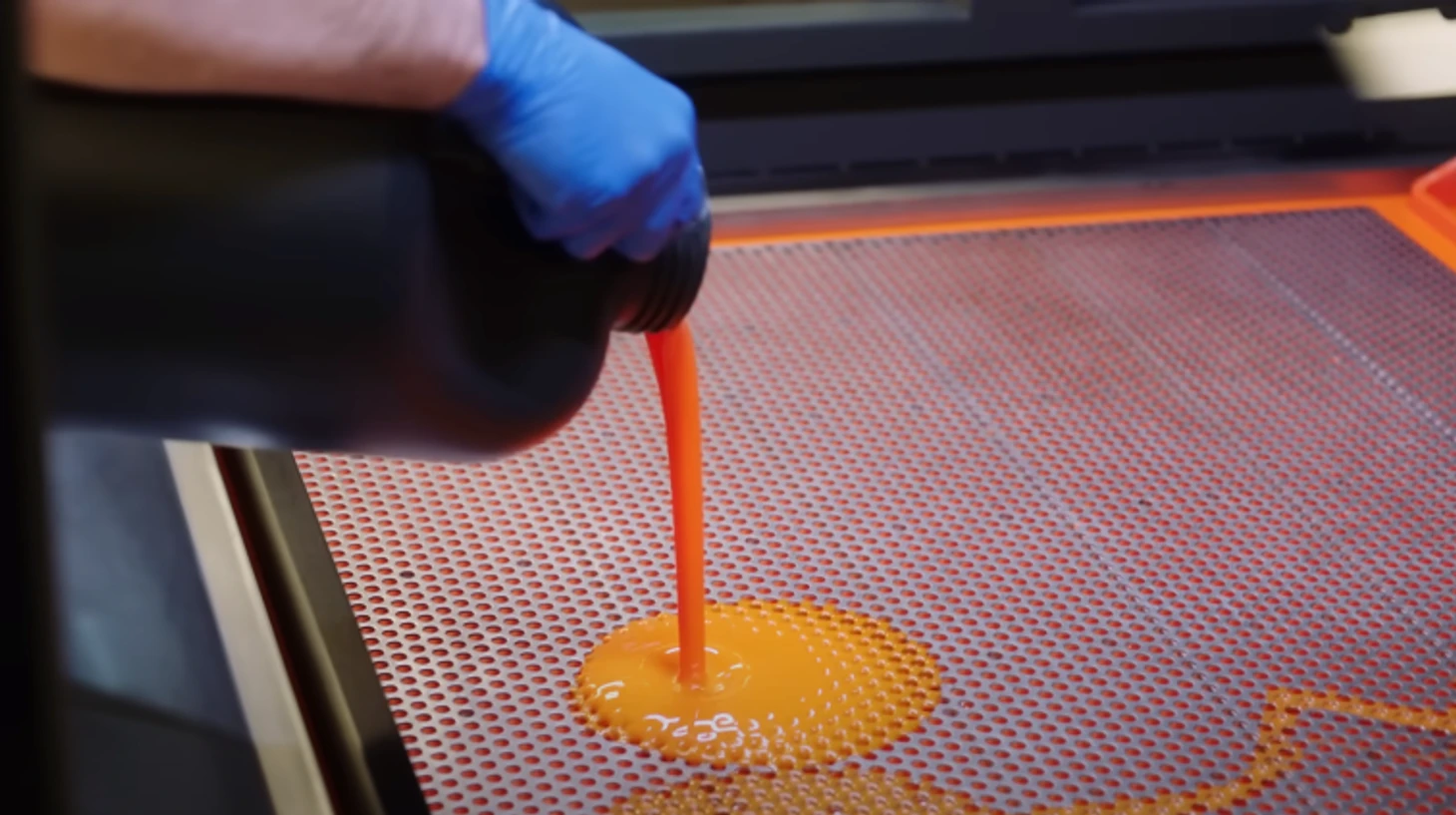

Вот так заливают смолу в эти новые машины:

А вот так уходит волокно:

Более того, за два года гонок с потолком бюджета «Макларен» продвинулся еще дальше по ветке технологий и нашел способ еще дешевле наносить ливреи на болиды.

Вместо краски теперь используют клейкие ультратонкие виниловые «обои»:

«Быстрее, легче, дешевле», – описали новинку в недавнем ролике «Макларена».

Покрывают специальной жидкостью, накладывают винил, нагревают до 100 градусов по Цельсию – готово.

Так что теперь болиды медленно уходят от карбона. Похоже, следующий шаг – вообще лен: его тестировал тот же «Макларен» для рулей и сидений, а теперь в японской «Супер-Формуле» из него сделали половину корпуса и аэрообвеса.

Прогресс и развитие в «Формуле-1» никогда не останавливаются.

Где у команд «Ф-1» базы? Нарисовали на карте мира: почти все – в одной зоне одного острова

Фото: Gettyimages.ru/Lars Baron, Don Morley; Motorsport Images/LAT Photographic