Как выбрать тормозные колодки

Автолюбители часто спорят по поводу различных деталей и механизмов своих машин. Достаточно зайти на любую ветку сайтов, посвященных определенным моделям. Там вы встретите столько мнений, сколько людей зарегистрировано. Особые споры вызывают тормозные колодки, и это понятно, потому что обыватель чаще всего не имеет базовых понятий и тем более не может четко определить необходимые потребительские качества при их выборе.

Многие элементы конструкции и внутренней начинки автомобиля являются универсальными. С тормозными колодками это далеко не так. Например, шины. Представьте гоночный автомобиль или внедорожник, для каждого из них шины будут разными. Что-то подобное можно сказать и в отношении колодок. Тем более по статистике около двадцати процентов автолюбителей недовольны работой колодок своей автомашины. Причем это не зависит от марки, страны производителя, модели и стоимости авто. Далее мы рассмотрим, какие виды тормозных колодок существуют, в чем их отличие, и что влияет на правильную и безопасную эксплуатацию.

Энергия и шум

Со школьной скамьи известно, что процесс торможения автомобиля — это уменьшение его скорости с помощью соответствующей рабочей системы. Во время торможения образуются несколько видов энергии:

поступательного движения;

вращающихся масс;

потенциальная.

Вся эта энергия благодаря трению поверхностей тормозной колодки и тормозного диска образует высокую температуру. Около девяноста процентов всего этого тепла передается на диск.

Еще один результат торможения это издаваемый колодками звук. В процессе торможения колодки шумят с разной громкостью. Автомобили вообще шумят, причина не только в тормозных колодках. Звук может быть аэродинамическим, при работе двигателя, при резких поворотах или качении кузова шумят шины, звук от выхлопной системы и т.д. Всего этого меньше в автомобилях с электродвигателями, но и они тоже издают шум. Важно понимать, сильно ли при всех этих видах шумов выделяются звуки от тормозных колодок.

Конструкция тормозной колодки

К современным тормозным колодкам предъявляются очень серьезные требования. Главное, они должны обеспечивать хорошее торможение и при этом не разрушаться. Отсюда фрикционный материал, из которого колодки изготавливаются. В некоторых случаях он содержит более двадцати видов различных составляющих. Не будем вдаваться в подробности физических и химических процессов, происходящие при торможении, но один из них очевидный — высокая температура, которую должны выдерживать колодки на протяжении длительного времени эксплуатации автомобиля. Кроме того колодки должны прочно держаться на металлическом каркасе.

Тормозные колодки делятся на два типа, и зависит это от их применения в дисковых или барабанных тормозах. Главные компоненты тормозной колодки это ее основа — стальной каркас и фрикционный материал, который обеспечивает силу торможения и износостойкость. В дисковых тормозах колодки имеют некоторые особенности в конструкции, которые призваны снизить шум и вибрации во время торможения: противошумная пластина, скосы или фаски, пропилы.

Что входит в состав фрикционного материала

Выше вы могли видеть, что в состав фрикционного материала выходит свыше двадцати различных компонентов. Они могут быть разными, но если не уходить в глубокую аналитику, то этот материал состоит из четырех основных категорий веществ:

Абразивы

Обеспечивают очистку трущихся поверхностей и помогают сформировать фрикционную пленку. В момент нажатия тормозной педали увеличивают коэффициент трения.

Модификаторы, регуляторы и усилители

Основа тормозной колодки, они отвечают за ее полноценную работу и регулируют коэффициент трения. Благодаря этим элементам увеличивается износостойкость колодки.

Наполнители

Следуют своему названию и заполняют пространство между регуляторами трения, усилителями и абразивами.

Связующие и армирующие элементы

Состоят из специального материала, который закрепляет, армирует и формирует конфигурацию колодки. В большинстве конструкторских решений это фенолформальдегидные смолы.

Виды тормозных колодок

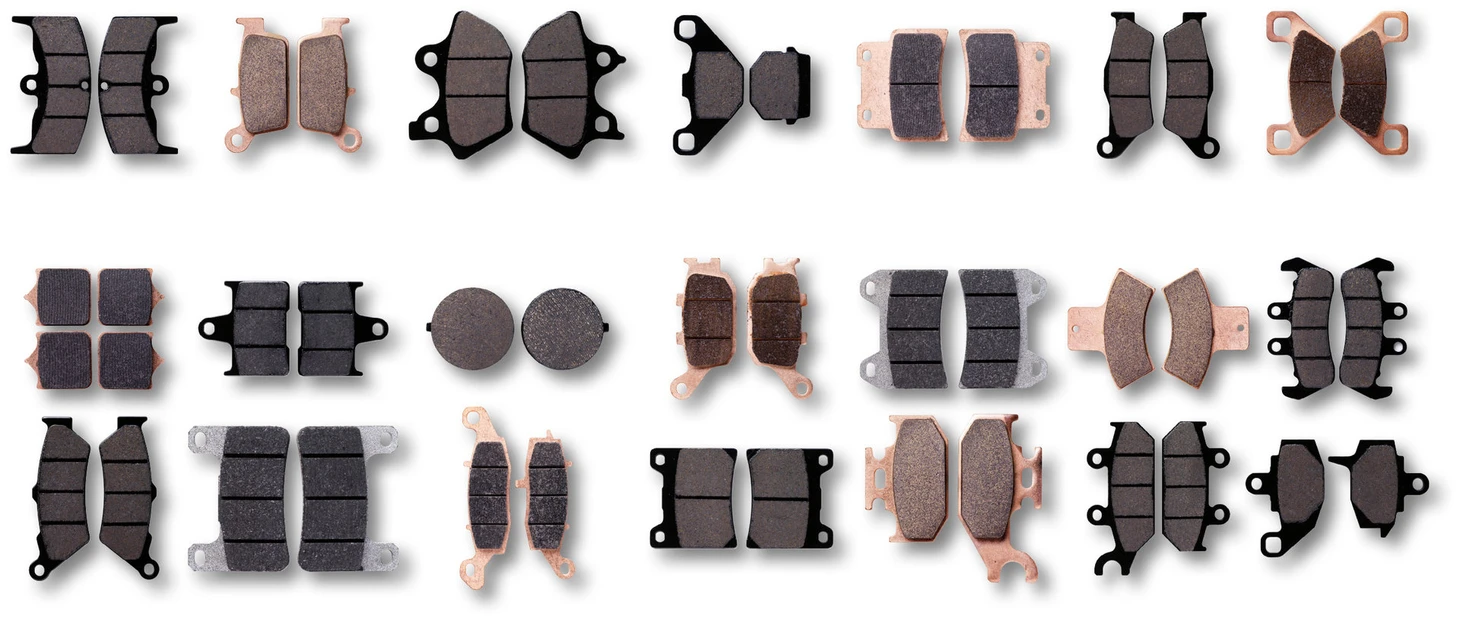

В зависимости от того или иного состава, из которого состоит фрикционный материал, тормозные колодки можно разделить на три вида.

Неметаллические или органические

В эту категорию входит фрикционный материал с самыми мягкими органическими компонентами. Он может включать стекло, смолу, графит, каучук, целлюлозу и другие компоненты. Плюс таких колодок — практически не издают шума, берегут диски. Минусы — короткий срок службы и много пыли.

Полуметаллические

Наиболее распространенный вид тормозных колодок, который включает в себя как компоненты из первой категории: органические смолы, графит, так и металлические компоненты. Плюсы — высокая устойчивость к износу и высоким температурам. Минусы — быстрый износ роторов, в начале работы ниже коэффициент трения, чем у органических колодок.

У полуметаллических колодок есть еще и подвид, который содержит меньшее количество металлических компонентов и обозначается как low-metallic.

Керамические

В состав этих колодок входит керамика, медь, другие металлические элементы. Плюсы — хорошо действуют в большом температурном коридоре, обеспечивают высокий коэффициент трения, производят меньше пыли. Минусы — керамика не рассеивает тепло, что может привести к перегреву элементов, быстро изнашивается ротор.

Эксплуатационные характеристики

Любые тормозные колодки отвечают определенным потребительским и эксплуатационным характеристикам. Их тоже можно выделить много, но основные состоят из шести определяющих. В зависимости от термопластической полимерной смолы (компануда) они будут отличаться.

Коэффициент трения. Часто производители сразу обозначают его буквами и наносят их на саму колодку. Например, FF — первая буква обозначает коэффициент трения вначале работы тормозной системы, когда она еще не прогрелась, вторая — работа при номинальной температуре.

Устойчивость к температурам. Диапазон от самой низкой до самой высокой температуры, при которой режим работы тормозных колодок будет оптимальным и соответствовать эксплуатационным характеристикам.

Уменьшение пыли. Очевидно, что чем меньше пыление, тем лучше и дело не только в эстетике и чистоте автомобиля. При большом количестве пыли эффективность торможения снижается.

Срок эксплуатации тормозных дисков. В зависимости от модели автомашины, погодных условий, стиля езды, вида тормозных колодок срок их службы может быть разным. В среднем это диапазон от шестидесяти до восьмидесяти тысяч километров пробега.

Отсутствие звуков. В тормозных дисках устанавливают противошумную пластину. Она, а также скосы отвечают за снижение посторонних шумов. Здесь тоже есть допустимый диапазон.

Износоустойчивость. Средний ресурс работы передних тормозных колодок на автомобилях, оснащенных механической коробкой передач, составляет от тридцати до пятидесяти тысяч километров, на автоматике от 25 до тридцати тысяч километров.

Обратите внимание на плюсы и минусы. Получается, что идеальных тормозных колодок не существует. Именно в этом кроются причины всех споров автолюбителей, поскольку одни характеристики исключают другие. Возможно, в будущем будет найден какой-то материал, которые позволит собрать все плюсы воедино и исключит минусы, но пока мы довольствуемся тем, что есть. Как только производитель решит улучшить один параметр, то это приводит к ухудшению другого и, наоборот.

Если колодка мягкая, то у нее более низкий коэффициент трения, малая устойчивость к высоким температурам, зато у нее практически отсутствует шум, и большей сохранности пребывают диски. Твердая колодка, — значит, быстрее будут изнашиваться диски, звуков при торможении она будет издавать больше, зато в тяжелых условиях эксплуатации ее работа будет эффективнее. Поэтому очень важно обращать внимание на баланс, там где есть лучшее сочетание взаимоисключающих характеристик.

Оригинал или дубликат

Один из аргументов, которые выдвигают спорщики, является отстаивание точки зрения, что оригинальные или заводские колодки при установке и дальнейшей работе не вызовут никаких нареканий. На самом деле это не так. Оригинальность колодок это лишь гарантия того, что они изготовлены с соблюдением всех предписанных международных стандартов. Но характеристики таких колодок могут быть такими же, как у «не оригинальных» или дубликатов. Более того, большая часть заводов, которые поставляют автопроизводителям соответствующие компоненты, производят их и для вторичного рынка. То есть один и тот же завод, одни и те же компоненты, одна и та же линия, только одни колодки по ошибке называют оригинальными, другие дубликатами.

Давно существуют международные стандарты, которые используются при тестировании готовых изделий. Их очень много, они отличаются между собой в деталях в зависимости от страны, или марки автомобилей, но есть основные стандарты тестирования колодок, вот их список:

плотность;

твердость;

кислотность;

прочность на отрыв;

пористость;

прочность на удар;

сжимаемость;

тест на постоянную скорость;

стандартный тест;

эффективность торможения;

тест на шум;

тест на износ.

Все эти параметры обозначаются соответствующими буквенными и цифровыми кодами. Благодаря этим кодам, например, SAE J2522 (эффективность торможения) или SAE J2521 (тест на шум) можно сравнить продукцию разных производителей. После этих тестов создаются специальные отчеты, которые состоят из многих страниц.

Установка и эксплуатация тормозных колодок

Еще одна причина споров и критика в отношении тех или иных тормозных колодок связана с их неправильной установкой. В этом случае тормозная система может работать с неисправностями или неэффективно, а обыватель возлагает вину на производителя. Поэтому так важны «прикатка» и эксплуатация колодок. Некоторое вообще не задумываются про правильную установку колодок, стремятся сэкономить на качественных услугах, совершенно забывают о регламентах. В данном случае очень много деталей, на которые необходимо обращать внимание. Рассмотрим основные.

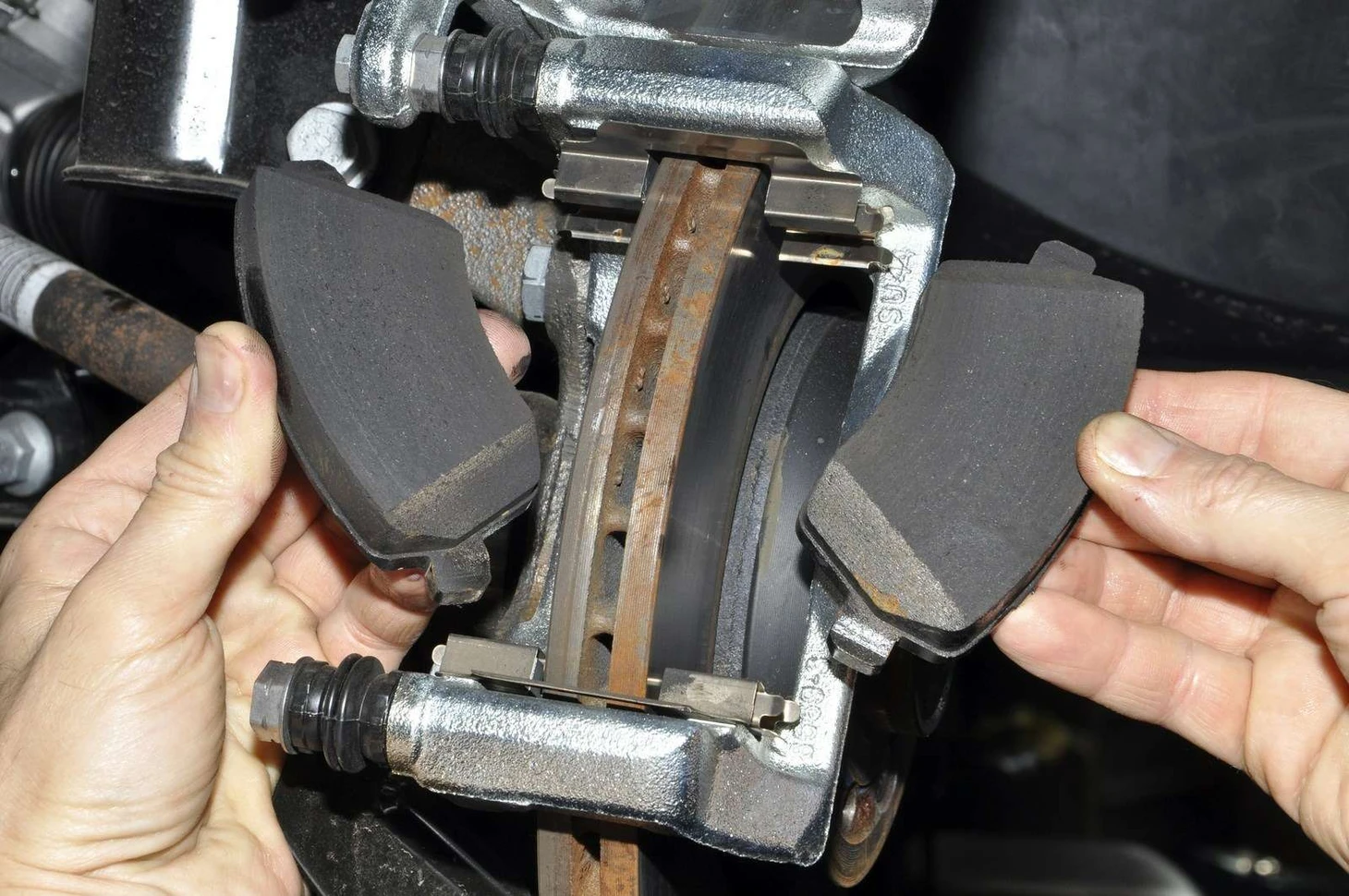

При установке важно проверять состояние тормозных суппортов и остальных элементов тормозной системы. Если тормозной цилиндр или направляющие перекошены, то прилегание колодок к дискам не будет плотным. Отсюда может появляться шум, вибрации, выработка может быть неравномерной.

При установке новых колодок владелец автомобиля часто не обращает внимание на состояние дисков, которые могут быть изношены. При торможении это вызывает скрипы, а виноватыми оказываются колодки. Некоторые вновь меняют колодки на старые, и скрип исчезает. Очевидно, что профиль старых колодок полностью повторяет профиль дисков, где уже образовались бороздки, каналы и бурлики. Поэтому, прежде чем ставить новые колодки, внимательно проверьте состояние дисков. Необходимо избавиться от бороздок и каналов.

Диски могут вызывать нарекания, при этом водитель эксплуатирует автомобиль в экстремальных условиях с перегревом тормозной системы или резкого ее охлаждения, например, когда много ездит по воде. Экстремальный характер езды тоже может быть причиной неправильной работы дисков.

У новых дисков может быть совершенно иной состав фрикционного материала. Более твердый состав прослужит долго, но и к его установке предъявляются большие требования.

Существуют особенности конструкции тормозных колодок со скошенными концами, пропилами, противоскрипными пластинами. При установке обращайте внимание на то, что поверхность между колодкой и противоскрипной пластиной должна быть смазана, чтобы они быстро притирались друг к другу.

Существует эффект, который называется «остекленение» рабочих поверхностей. Он тоже проявляется в экстремальных условиях эксплуатации автотранспорта. По сути это приводит к тому же резкому скрипу при торможении и снижению эффективности работы тормозной системы в целом.

Автомобили зачастую эксплуатируются в местности с тяжелыми погодными условиями, когда много грязи и пыли. Все это негативно воздействует на любые системы автомашины, в том числе и на тормозную. Сопровождается это отсыреванием колодки, ее загрязнением мелкими частицами грязи, песком. Элементы появляются на рабочих поверхностях и вызывают проблемы.

Если слышите скрип или иной шум, как только колодка установлена, то не время паниковать. Обычно требуется проехать, как минимум, первые пятьсот километров. Вот если и в этом случае шумы не исчезнут, тогда время бить тревогу.

При замене старых дисков на новые всегда следует помнить, — если диск и колодка произведены на одном и том же заводе, то они уже там тестируются в качестве пары трения, поэтому такие диски и колодки больше всего подходят друг к другу.

Теперь обратимся к пошаговым рекомендациям при замене тормозных колодок на новые. При правильной установке нужно соблюдать следующие требования.

Снять и очистить все направляющие и штифты суппорта.

При зачистке упорных приливов суппорта крупными абразивами можно пользоваться только в том случае, если нужно удалить довольно большие участки грязи и окислов. Следует знать, что если при перемещении суппорта будет происходить заедание, то колодки будут изнашиваться конусообразно или же на одной оси они будут изнашиваться по-разному. Такое положение дел в скором времени приведет к вибрациям и шумам.

В корпусе суппорта должны свободно перемещаться штифты, нужно избежать их заедания. Для этого они нуждаются в специальной смазке. Не забывайте их смазывать и одновременно проверять, в каком состоянии находятся резиновые колпачки скользящих штифтов. Туда не должна проникать влага. Штифты без смазки приводят к заеданию и, как следствие, к скрипам.

Необходимо проверить свободный ход поршня в тормозной системе. Втяните его до предела, важно не повредить прокладку или резиновое покрытие.

Обратите особое внимание на то, что тормозные колодки легко устанавливаются в кронштейны суппорта.

Если на кромках тормозных колодок есть заусенцы, то их нужно удалить наждачной бумагой. Следует знать, если колодка не перемещается свободно в кронштейнах, то она не будет плотно соприкасаться с дисками, а это еще одна причина резкого шума при торможении. Сами колодки при этом будут изнашиваться быстро и неравномерно.

Используйте медную смазку на точках соприкосновения поверхности пластины из металла с направляющими. Часто это требуется, если суппорт покрылся окислами, причем это требование самих производителей. Будьте внимательны, смазки нужно совсем немного и ни в коем случае не допускайте ее попадания на фрикционный материал.

Современные автомобильные системы сами извещают водителя о проблемах с тормозами и колодками, устанавливая датчики. Но если автомобиль не оснащен ими, то это можно сделать самому, установив индикаторы износа.

Тщательно закрутите крепежные болты суппорта. Помните, что болты со стопорным герметиком подлежат замене на новые. Затягивать болты нужно тщательно. Полностью следуйте инструкциям производителя по последовательности шагов при затяжке.

Когда суппорт обработан, нужно аккуратно давить на педаль тормоза и следить за ее ходом, пока он не составит одну треть от полного.

Следует убедиться, что тормозная система работает правильно, и колодка втягивается хорошо. После этого установите на место колесо. Прокрутите его, если оно вращается свободно, то садитесь за руль и отправляйтесь в поездку. Автомобиль готов к ней. Следует помнить, что после установки новых колодок нужно протестировать тормозную систему во время езды, чтобы убедиться в том, что она работает без нареканий.

Краткие выводы

Тормозные колодки одна из основных деталей автомобиля. От их состояния зависит безопасность водителя и его пассажиров. Следует следить за ними и вовремя менять, если возникла такая потребность. При установке и эксплуатации следуйте инструкции производителя и пользуйтесь его рекомендациями. Как только при торможении возникают посторонние звуки или снижается его эффективность, то это сигнал к тому, что нужно ехать на станцию технического обслуживания и проверить тормозную систему. Некоторые этим пренебрегают, ленятся или жалеют средства, но, как правило, скупой платит дважды.

Важен правильный выбор колодок, при котором нужно учитывать разные факторы, в том числе и стиль вождения, а также параметры, которые являются важными для вас и вашей автомашины. Если не хотите, чтобы скрипели новые диски, то вам необходимы более мягкие органические варианты. Если ваша манера езды близка к агрессивной с частыми ускорениями и торможениями, то лучше выбирать колодки из керамики. Если же стремитесь объединить все качества, сохранив баланс между эффективностью торможения и комфортом, то ваш выбор — полуметаллические колодки.

Общее требование ко всем трем видам тормозных колодок — они должны быть изготовлены с соблюдением всех международных стандартов качества и должны быть неоднократно протестированы.