Дергая за (карбоновые) ниточки

Формула 1 ушла на летний перерыв, но все же до следующей гонки команды еще успеют поработать на своих базах и подготовиться ко второй половине сезона. В связи с этим предлагаю пока немного отвлечься от личностей гонщиков или их команд и взглянуть на то, что происходит на производственных линиях конюшен. Это перевод статьи Пэта Симондса в журнале F1 Racing UK за июнь 2019 года. Сегодня обратимся к процессу создания углеродного волокна - одного из главных материалов современной Формулы 1.

В машиностроении углеродное волокно до сих пор считается «молодым» материалом. Но впервые эти волокна, какими мы знаем их сегодня, были созданы еще в 1860 году для использования в лампах накаливания. В середине двадцатого века в лабораториях создавались небольшие образцы волокон с высокой прочностью, но только в 1963 году исследователи британского Королевского авиастроительного общества из Фарнборо изобрели метод получения пригодного углеродного волокна, который позже стали использовать все.

Я был ребенком, когда отец принес домой образец из Фарнборо и сказал мне, что за этим материалом будущее. Он был чертовски прав, но я тогда и не мог представить, какое значение этот материал сыграет в моей профессиональной деятельности.

Сложно определить, когда впервые в автоспорте было применено углеродное волокно. Возможно, оно впервые было использовано в корпусе Ford GT40, который выиграл Ле-Ман 1968. Та машина имела волокна, встроенные в внутренние поверхности кузова, чтобы придать им дополнительную жесткость.

Большинство углеродных волокон, которые используются в Формуле 1 и за ее пределами, называются полиакрилонитрилом. Это органическая полимерная смола, которая (будучи термопластичной) не плавится под обычным нагревом. Чтобы создать волокно, полиакрилонитрил сначала нагревают разогретым до 230°C воздухом, чтобы началось окисление, а затем насыщают углекислым газом (карбонизируют) в атмосфере инертного газа. Так появляется углеродное волокно. Одиночные непрерывные волокна, диаметр которых составляет около одной десятой диаметра человеческого волоса, намотаны на катушку, и многие тысячи из них в итоге образуют пучок.

Прочность этих волокон зависит от наличия дефектов в кристаллической структуре. Чем меньше дефекты, тем прочнее волокно. И с совершенствованием технологии производства появляется все более прочное углеродное волокно. Например, новейшие образцы компании Toray, Т1100, в два раза прочнее тех волокон, T300, которые использовались в монококе машины Toleman, когда я был задействован в ее создании. Иногда жесткость является более важным качеством, чем прочность, но, опять же, существует множество образцов материала, которые подойдут под любые требования. Жесткость зависит от выравнивания кристаллической структуры волокна. Чем ближе она к продольной оси, тем жестче будет конечный материал. Современные волокна могут быть вдвое жестче первых версий материала, но могут терять в прочности.

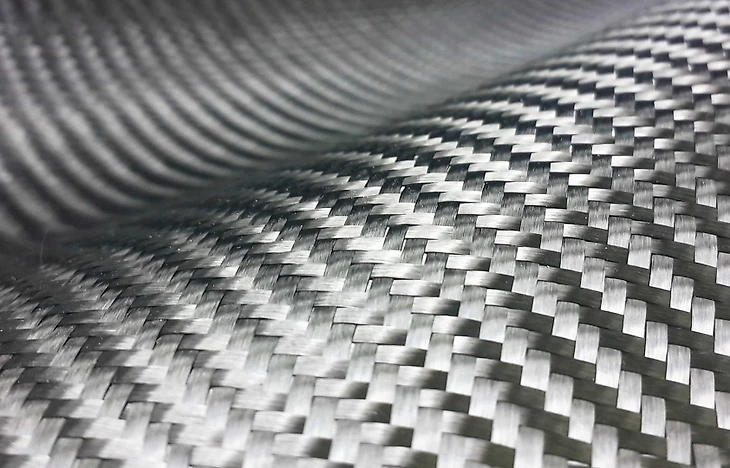

Разница между материалами не ограничивается отличием волокон. Каждый пучок можно сплетать различными способами, и тогда свойства материала будут уникальны. Самый простой вариант – однонаправленное волокно. Из названия ясно, что в этом случае пучок собирается вдоль своей длины. Это дает замечательные характеристики вдоль одного направления воздействия, но оставляет материал уязвимым при перпендикулярных нагрузках. Но, если направление действия силы известно заранее, и оно предсказуемо, то такое использование углеродного волокна может быть наиболее эффективным. Но, в общем случае, деталь (например, монокок) должна быть способна выдерживать воздействие с разных сторон и с разной силой. И тогда волокна сплетают в подобие ковра. Плетение определяется расположением основных волокон и волокон, перпендикулярных им. В простом плетении волокна проходят сначала под, а потом над каждым из расположенных перпендикулярно им других волокон. Есть вариант, при котором одна или несколько нитей попеременно проходят под и над двумя или более перпендикулярными им нитями. Вообще, существует множество разновидностей плетения, каждое из которых обладает своими свойствами и возможностями образования сложных трехмерных форм.

Последний ингредиент, который делает углеродное волокно настолько универсальным материалом, это смола, содержащая углерод. Она и дает конечное название материалу – углеродное волокно. Как и в старомодном ламинировании стекловолокном, именно смола скрепляет волокна вместе и при нагревании создает знаменитую твердость углепластика. В процессе изготовления деталей в Формуле 1 пропитывание структурированных волокон смолой происходит на стадии производства, давая начало термину «предварительно пропитанное волокно».

Прочность и жесткость карбоновых монококов и прочих деталей успешно проявляют себя уже многие годы

Существует множество смол, каждая из которых может придать особые свойства конечному материалу. Большинство видов принадлежат к группе эпоксидных смол, но даже среди них есть различия в свойствах и областях применения. Незатвердевшая смола в предварительно пропитанном волокне уже скрепляет нити между собой, но после нагревания и затвердевания она привносит новые механические свойства в готовый материал, особенно в плоскости перпендикулярной к основному плетению.

Наконец, исходный материал (компонент) помещается между двумя листами углеродного волокна для улучшения его свойств. Как можно догадаться, исходные компоненты тоже могут быть различными. В конце 1970-х я использовал в этом качестве бальзовое дерево. Сегодня в качестве «сердцевины» используют какой-нибудь материал, имеющий структуру соты, например, тонкую алюминиевую фольгу или похожий на бумагу Nomex. Для сложных форм в качестве «сердцевины» используют специальный искусственный синтактический материал. Он похож на пену, очень легок и податлив. Смысл «сердцевины» не в том, чтобы добавить твердости, а чтобы стабилизировать углеродное волокно и отделить один слой волокна от другого – это улучшает структурные свойства.

Это основные моменты, связанные с созданием углеродных композитных материалов.

Фото: F1 Racing UK

Этот блог в соцсетях, будьте в курсе новых статей:

https://twitter.com/OnMaxSpeed

https://t.me/onmaxspeed